超短パルスレーザーを用いた超微細加工(金属、ガラス、樹脂、ダイヤモンド etc)

お気に入り登録数:

1

お気に入り登録数:

1

超短パルスレーザーとは、高エネルギーのレーザービームを連続的・瞬発的にON/OFFすることで熱の効果が現れる前に物質の加工を行うレーザーのことです。

超短パルスレーザーによる加工は光アブレーションと呼ばれ、材料を結合構成している分子または原子レベルの結合を直接破壊するため、本質的には熱加工ではありません。さらにそのレーザが照射した材料の箇所は極めて短時間に除去(気化・蒸発)されるため、熱エネルギーがその材料の周囲に広がる時間もありません。結果的に熱影響層が著しく減少します。しかも、非常にクリーンな加工であり、材料を変質させないため、厄介な後処理の必要が無くなります。

もう 1 つの大きな長所は、非常に多様な材料に対応していることで、既存の産業用レーザーでは加工が困難な様々な材料(ガラス、サファイア、一部のポリマー樹脂など)にも対応可能です。

超短パルスレーザーによる加工は光アブレーションと呼ばれ、材料を結合構成している分子または原子レベルの結合を直接破壊するため、本質的には熱加工ではありません。さらにそのレーザが照射した材料の箇所は極めて短時間に除去(気化・蒸発)されるため、熱エネルギーがその材料の周囲に広がる時間もありません。結果的に熱影響層が著しく減少します。しかも、非常にクリーンな加工であり、材料を変質させないため、厄介な後処理の必要が無くなります。

もう 1 つの大きな長所は、非常に多様な材料に対応していることで、既存の産業用レーザーでは加工が困難な様々な材料(ガラス、サファイア、一部のポリマー樹脂など)にも対応可能です。

解決できる技術課題

解決できる技術課題

ミクロン台の微細加工―例えば、微細孔や細溝加工、切り抜き加工などで下記課題を抱えている場合、超短パルスレーザー加工がお役に立てるかも知れません。

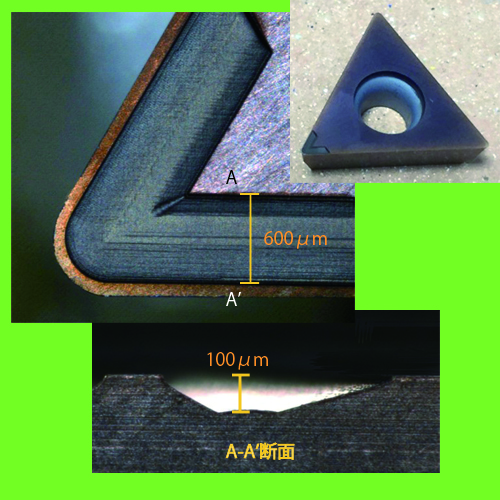

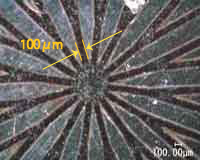

①難削材への微細加工

超硬合金、ダイヤモンド、サファイヤ、ガラス、セラミックなど硬く脆い素材の加工にお困りではないでしょうか。

「硬くて従来の加工方法が通用しない」「衝撃に脆く加工中に割れてしまう」―そのような理由から、”加工に莫大な時間を擁する”ことや”そもそも加工方法がない”などの課題のソリューションになります。

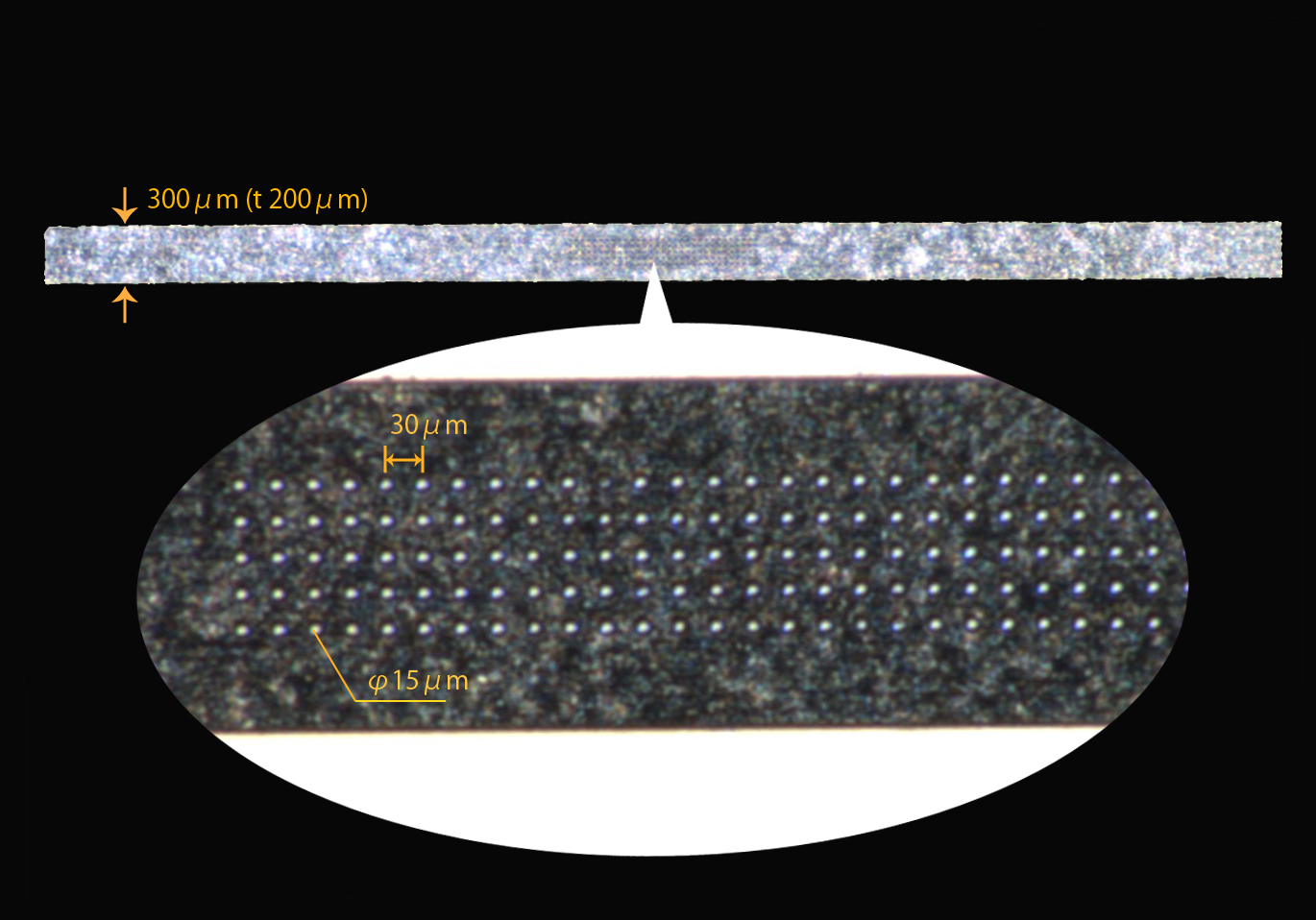

②薄膜材への微細加工

各種金属箔や樹脂フィルムなど従来のプレスや切削加工では、物理的観点から思うような加工が出来ないということは無いでしょうか。レーザー加工は光による加工のため、対象物(ワーク)に物理的負荷がかかることがありません。

そのため、薄膜は当然のことながら、小径の薄肉パイプなどにも加工が可能です。

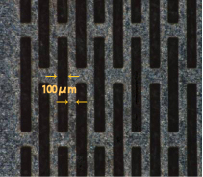

③既存微細加工への代替

放電加工などでは熱影響があり、歩留まりが問題。

プレス加工では抜きバリが出てしまう。

1ヶだけ試作したいのに金型やマスクを作る手間がある。

そのような既存の加工方法で生まれてくる課題を解決出来るかも知れません。

④設備化を考えている

上記レーザー加工が貴社のニーズを満たすとして、その後社内設備として取り入れたい時に設備まで作り上げる会社を探していませんか。

創業70年を超える工作機械メーカーである弊社がその課題を解決いたします。

1)超短パルスレーザーを用いて、望みどおりの製品が作れるかの加工検証(条件だし~実試作)

2)条件に基づくレーザー発振器、光学系、その他ユニットの選定

3)搬送なども含めた量産設備の設計

4)設備部品の調達、製造、組立

5)設備納入後のアフターメンテナンス

これを一貫してお請けすることが可能です。

①難削材への微細加工

超硬合金、ダイヤモンド、サファイヤ、ガラス、セラミックなど硬く脆い素材の加工にお困りではないでしょうか。

「硬くて従来の加工方法が通用しない」「衝撃に脆く加工中に割れてしまう」―そのような理由から、”加工に莫大な時間を擁する”ことや”そもそも加工方法がない”などの課題のソリューションになります。

②薄膜材への微細加工

各種金属箔や樹脂フィルムなど従来のプレスや切削加工では、物理的観点から思うような加工が出来ないということは無いでしょうか。レーザー加工は光による加工のため、対象物(ワーク)に物理的負荷がかかることがありません。

そのため、薄膜は当然のことながら、小径の薄肉パイプなどにも加工が可能です。

③既存微細加工への代替

放電加工などでは熱影響があり、歩留まりが問題。

プレス加工では抜きバリが出てしまう。

1ヶだけ試作したいのに金型やマスクを作る手間がある。

そのような既存の加工方法で生まれてくる課題を解決出来るかも知れません。

④設備化を考えている

上記レーザー加工が貴社のニーズを満たすとして、その後社内設備として取り入れたい時に設備まで作り上げる会社を探していませんか。

創業70年を超える工作機械メーカーである弊社がその課題を解決いたします。

1)超短パルスレーザーを用いて、望みどおりの製品が作れるかの加工検証(条件だし~実試作)

2)条件に基づくレーザー発振器、光学系、その他ユニットの選定

3)搬送なども含めた量産設備の設計

4)設備部品の調達、製造、組立

5)設備納入後のアフターメンテナンス

これを一貫してお請けすることが可能です。

期待できる用途

期待できる用途

①医療機器

②自動車部品

③電子・半導体部品

②自動車部品

③電子・半導体部品